MULTITEX : une nouvelle voie de recyclage innovante pour les déchets textiles sans filières de traitement

MULTITEX : Développement et validation pilote d’un procédé de recyclage sélectif de textiles usagés en mélange (synthétique et naturel)

Détails du projet

- Porteur principal : VALAGRO Carbone Renouvelable

- Nature de l'initiative : Démarche multi acteurs (collective ...)

- Périmètre : Territoire "Grand Ouest"

- Localisation : 4, Rue Marcel Doré - 86000 Poitiers

- Date de début : janvier 2010

- Date de fin : mars 2016

Topics d\'economie circulaire

- Recyclage

- Eco-conception

- Allongement de la durée d'usage

- Consommation responsable

- Economie de fonctionnalité

- Ecologie industrielle et territoriale

- Approvisionnement durable

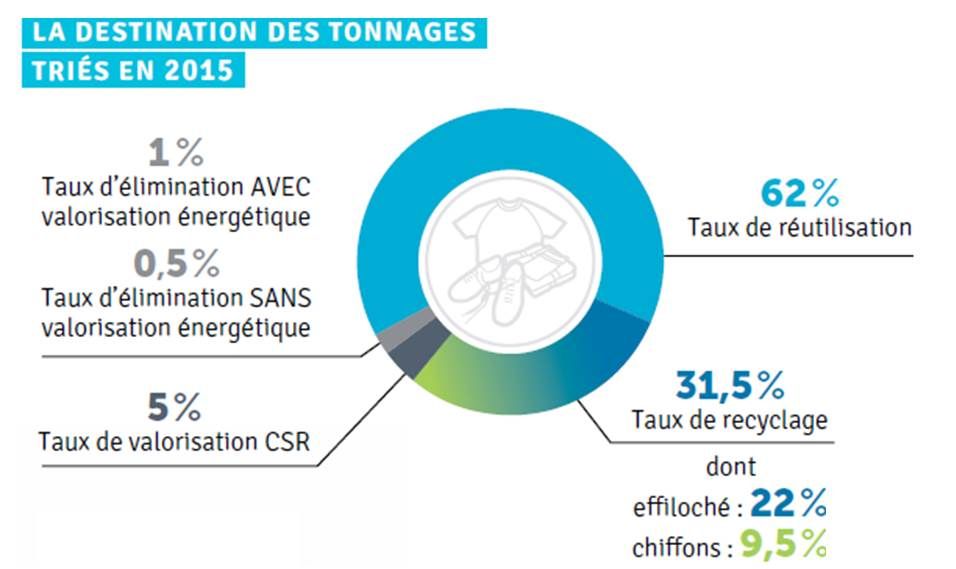

Près de 600 000 tonnes de Textiles-Linges-Chaussures sont mis en marché en France chaque année, pour laquelle 200 000 tonnes sont actuellement collectées A ce sujet, 62% destinés à la réutilisation, 37,5% destinés au recyclage et à la valorisation énergétique et 0,5% ne pourra être valorisé. Par ailleurs, on trouve plus de 24 natures distinctes de matières textiles (pouvant se retrouver en mélange ou non dans un même article - Source : ECO-TLC)

Le procédé développé permet de trouver une nouvelle voie de recyclage aux matières traitées en valorisation énergétique et de proposer de nouveaux débouchés aux opérateurs de collecte, de tri et de valorisation textile, ainsi que d’évaluer les éventuels bénéfices environnementaux par rapport aux solutions traitements actuels.

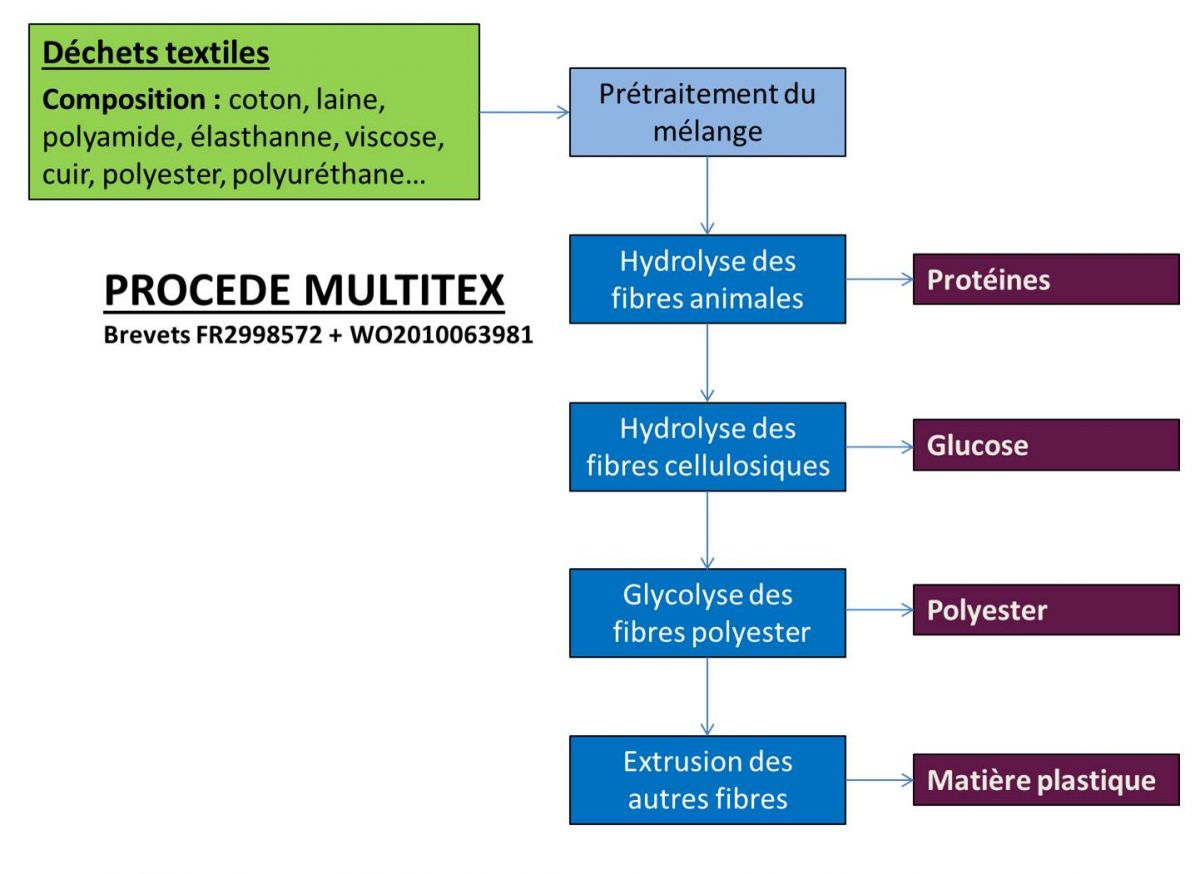

Le procédé permet de traiter des lots de tout venant de textiles multi-matières en les attaquant par des réactions successives de dépolymérisation sélective.

Il comprend les 4 étapes suivantes :

- Hydrolyse enzymatique des fibres animales (laine ,soie) en peptides (acides aminés),

- Hydrolyse enzymatique des fibres cellulosiques (coton) en jus sucrés (glucose),

- Glycolyse des fibres polyester en cristaux de BHET (bishydroxyethyl terephtalate), monomère du PET,

- Extrusion du textile résiduel pour une valorisation en tant que nouvelle matière première utilisable en plasturgie, après ajout d’additifs.

À partir de lots de textiles en mélange de toute nature, nous créons des réactions chimiques individuelles selon les typologies de matières. Ce procédé permet d’isoler les éléments l’un après l’autre et de générer des molécules à forte valeur ajoutée : protéine, glucose et matière plastique. Nous pouvons ainsi traiter de manière sélective toutes les matières mélangées et assurer un débouché aux textiles usagés n’ayant pas actuellement de solutions de recyclage.

Nous avons ainsi déployé avec succès le procédé à une échelle pilote avec différents lots de 100kg de textiles multi-matières intégrant présentant les compositions suivantes :: coton, polyester, polyamide, acrylique, polypropylène, élasthanne, laine, soie, cuir, viscose, acétate de cellulose, PVC, polyacrylique, modal

Aux vues des résultats, le passage à une échelle industrielle est désormais possible permettant le recyclage complet des textiles traités et sous toutes les formes ainsi que l’obtention de molécules déjà utilisées comme intermédiaires de la chimie industrielle.

Coûts de l'initiative

226000 €Bénéfices qualitatifs

Ce procédé unique permettant de traiter les textiles en mélange a permis d’obtenir 4 principaux types de matières recyclées bénéficiant de débouchés intéressants : les fibres d'origine animale telles que la laine, le cuir, la soie, sont hydrolysées en protéines, les fibres coton en glucose (jus sucrés) et le polyester en monomères de bis-hydroxyethyl-térephtalate (BHET). Le résidu final, constitué des autres fibres synthétiques (polyamide, acrylique, élasthanne…) est valorisé comme renfort utilisable dans le secteur de la plasturgie.

Ce projet propose donc non seulement un procédé intéressant et innovant pour la valorisation de nombreux déchets textiles sans débouchés spécifiques actuellement (valorisation énergétique, incinération ou enfouissement) mais il s’agit également d’une solution particulièrement pertinente au niveau environnemental tel que le confirment les résultats de l’étude menée par le Pôle des Eco-Industries sur ce point.

Une pré-étude économique a été réalisée en fin de projet. Elle a permis d’identifier les principaux investissements à réaliser pour la création d’une unité capable de traiter 5 tonnes/heure de matières textiles et de définir un temps de retour sur investissement attractif entre 4 à 13 ans selon le scénario économique retenu.

Etapes de l'initiative

2009 : les textiles mono-matières synthétiques (polyester, polyamide, acrylamide) ont été transformées par des étapes successives de broyage, de compactage et d’extrusion en une matière première pour l’industrie de la plasturgie (projet financé par OSEO)

2010 : les textiles à base de coton et de viscose ont été transformés par des étapes de broyage et de fermentation en bioéthanol carburant (projet financé par l’ADEME)

2011 : étude sur la dépolymérisation des polyesters par solvolyse.

2012 - 2013 : la dépolymérisation de textiles multi-matières et multi-origines (synthétique, naturel) par hydrolyse biochimique des fibres naturelles et par solvolyse a été validée en laboratoire (projet MUTITEX co financé par ECO TLC).

2012 : Le procédé est protégé par les Brevets FR2998572 + WO2010063981

2014 - 2016 : le procédé a été amélioré au travers de différentes phases :

- Approvisionnements, échantillonnage de matières textiles et préparation des lots

- Optimisation de chaque étape et du procédé complet à l’échelle laboratoire

- Essais du procédé au niveau du pilote industriel

- Évaluation environnementale et étude économique vers un développement industriel du procédé

Perspectives

Aujourd’hui, les partenaires du programme MULTITEX poursuivent leurs efforts afin d’identifier des investisseurs intéressés pour développer une unité industrielle de ce procédé sur le territoire régional.

Différentes optimisations du procédé sont à affiner, notamment au niveau de la décoloration des jus et de la phase de glycolyse afin de mettre en œuvre un recyclage du solvant

Au niveau de la phase de solubilisation des fibres naturelles VALAGRO et ECOETHANOL ont ainsi intégré le projet européen RESYNTEX (www.resyntex.eu) dans le cadre du programme « Horizon 2020 » pour poursuivre l'optimisation et la modélisation du procédé en lien avec des partenaires industriels européens.

Facteurs d'accélération et freins

Facteurs d’accélération : connaissance des réseaux régionaux et des problématiques rencontrées par les acteurs, soutien des éco-organismes de programmes de R&D, complémentarité entre les actions des différents acteurs régionaux en économie circulaire

Freins : identification de la composition précise des matières textiles (étiquettes non forcements lisibles ou présentes sur les textiles), apparition de nouvelles matières textiles

Domaines d’activités

- Chimie

- Industrie

- Recyclage

Ressources

- Matériaux

- Déchet

- Produits chimiques

- Efficacité matière

- Efficacité énergétique

- Plastique

- Textile

Partenaires

- PÔLE DES ÉCO-INDUSTRIES

Association pour le développement de projets en économie circulaire qui assure la coordination du projet

- VALORIS TEXTILE - CROIX ROUGE INSERTION

centre d’insertion spécialisée pour la collecte et traitement de textiles usagées pour la vente et la fabrication de chiffons d'essuyage industriel qui a assuré la fourniture de déchets textiles n’ayant pas de valorisation actuellement

- ECO-ETHANOL

Plateforme pilote de chimie verte pour le développement de procédés qui assure les essais à l’échelle pilote du procédé

Moyens techniques

Matières premières secondaires : textiles triés par matière et délissés (suppression des points « durs » tels que boutons, fermetures…), découpeuses industrielles

Installations laboratoire : broyeur à couteaux, microniseur, granuleuse, réacteurs chimiques de 1 à 100L, outils de séparation, sécheurs et appareils de caractérisations (taux d’humidité, chromatographie, calorimètre).

Installation pilote : broyeur à couteaux, doseur pondéral, extrudeuse, vis de convoyage, cuves 2 m3, presse à vis, imprégnateur, décanteur centrifuge

Etudes techniques, tests en laboratoire, caractérisation de gisements

Moyens humains

Personnels des différentes structures partenaires du projet

Financeurs

- ECO TLC

Soutien d’ECO TLC (éco-organisme du Textile Linge et Chaussure) de 112 917 € dans le cadre de projets de R&D avec un soutien à 50%.

Financement

Co-financement par ECO TLC et fonds propres de chacun des partenairesLien(s) web

www.valagro-rd.comwww.ecoethanol.fr

www.valoristextile.com

www.pole-ecoindustries.fr

http://www.resyntex.eu/